Robot koleżeński - technologia robotów spawalniczych

Technologia robotów spawalniczych: stan wiedzy

W komórkach spawalniczych opracowanych przez Moldes Epila Industrial Machinery (MEI) i Touratech zastosowano najnowocześniejsze roboty firmy KUKA. Te znane z wysokiej precyzji maszyny to roboty manipulacyjne, czyli systemy, które mogą wykonywać najróżniejsze zadania - od załadunku, wiercenia i frezowania, przez malowanie lub klejenie, aż po spawanie. Tak wszechstronne jak te roboty, specjaliści MEI musieli najpierw "nauczyć" je, jak optymalnie wykorzystać ich możliwości do konkretnego zadania, jakim jest spawanie. Wymagało to skomplikowanego programowania.

Wysokoprecyzyjne serwomotory robotów umożliwiają doskonałą powtarzalność pozycji na poziomie zaledwie czterech setnych milimetra, dzięki czemu, za pomocą tych systemów, Touratech może osiągnąć bardzo niskie tolerancje przy dużych ilościach.

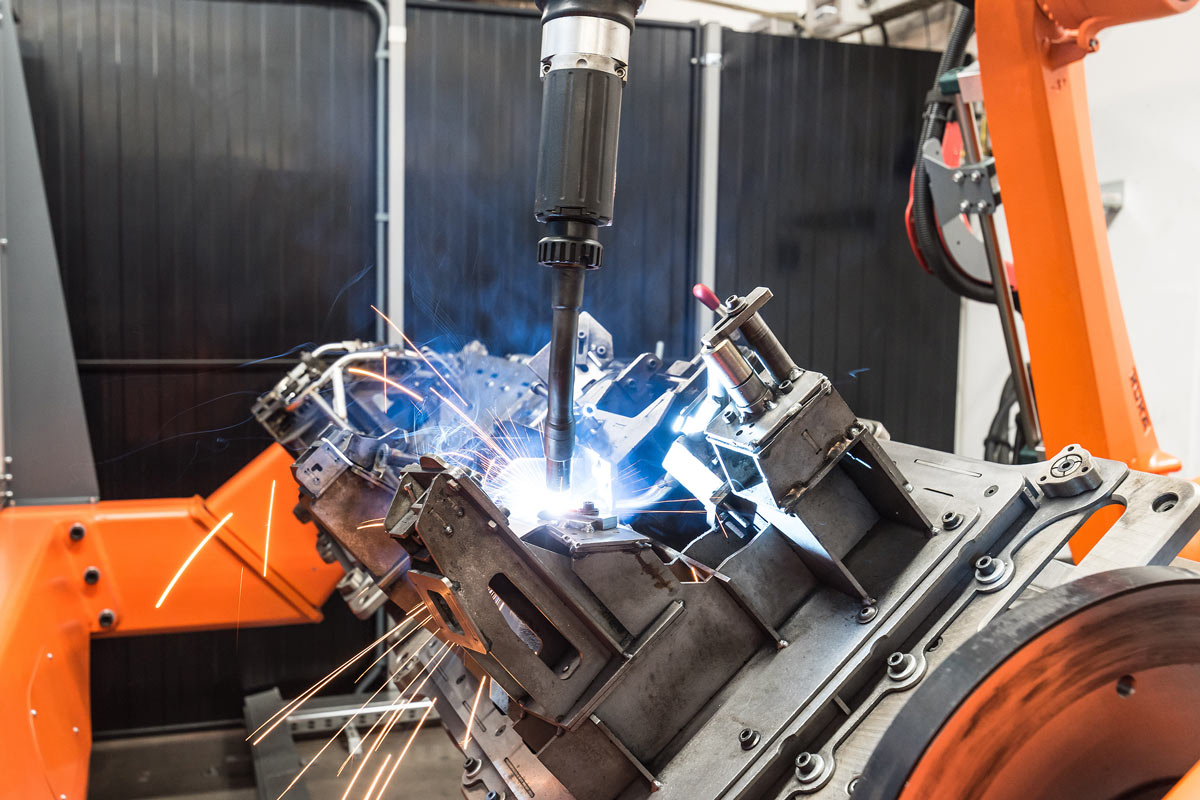

Urządzenia spawalnicze zainstalowane na robotach spawalniczych Touratech wykorzystują metodę CMT. Dzięki temu uzyskuje się niski poziom ciepła wprowadzanego do przedmiotu obrabianego i bardzo mało odprysków spawalniczych - oba te czynniki znacznie zmniejszają ilość koniecznych przeróbek. Ponadto, metoda ta powoduje znacznie mniej zniekształceń spawalniczych niż inne metody. Jakość spoiny jest również szczególnie wysoka; jest ona regularnie sprawdzana i potwierdzana za pomocą makrosekcji.

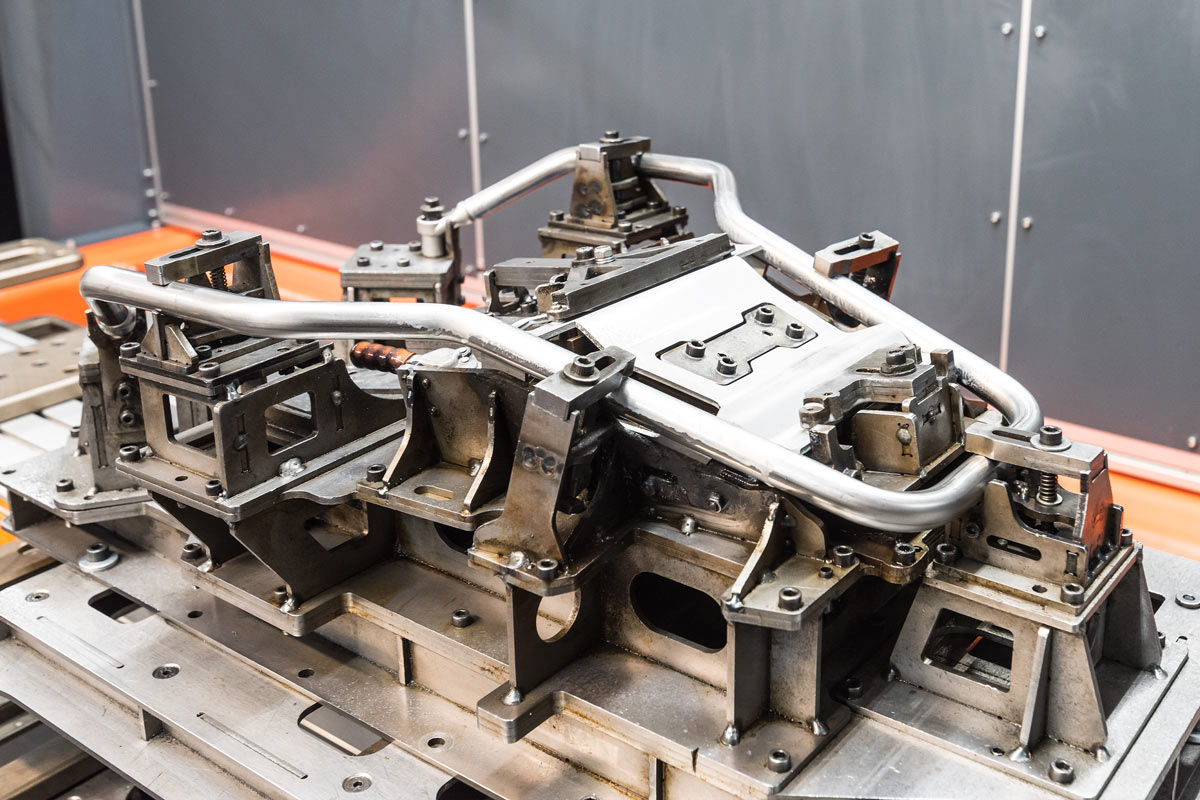

Obszerne opracowanie własne: Urządzenie zaciskowe do mocowania elementów do spawania

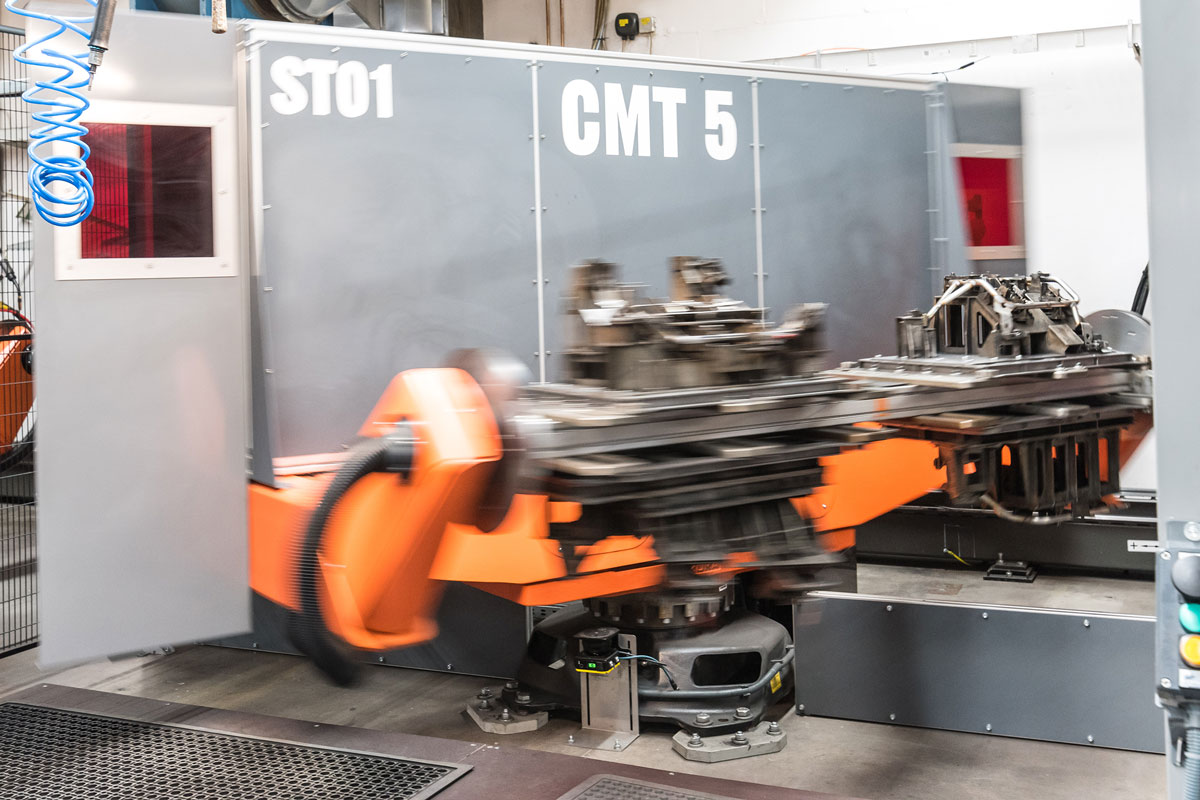

Wizyta na miejscu w zakładzie produkcyjnym Touratech. Jasnopomarańczowe ramiona czterech zupełnie nowych robotów ciągną się w górę. Touratech zmodernizował swoją siedzibę w Niedereschach i odnowił cztery komórki spawalnicze w swoim rozległym parku maszynowym.

Nie tylko legendarna pomysłowość konstruktorów sprawia, że produkty Touratech są wyjątkowe. Najwyższa jakość jest również częścią marki DNA. A dzięki tym nowym robotom precyzja osiąga kolejny poziom. Dużą rolę odgrywa również "niezawodność procesu", czyli stała jakość wyników. To nie tylko zmniejsza wysiłek potrzebny do przeróbki i oszczędza zasoby, ale niezawodność procesu odgrywa również kluczową rolę w produkcji OEM. "Wszyscy klienci Touratech naturalnie otrzymują produkty o najwyższej jakości", wyjaśnia Thomas Besch, szef produkcji w Touratech. "Ale nasi klienci OEM, tj. producenci motocykli, dla których produkujemy oryginalne akcesoria, wymagają w pełni udokumentowanych i identyfikowalnych procesów.

Nowe stanowiska spawalnicze zostały opracowane jako wspólny projekt firmy Touratech i jej partnera, Moldes Epila Industrial Machinery (MEI), która podobnie jak Touratech należy do Happich Group. Po wspólnym zaplanowaniu projektu i opracowaniu wymagań firma MEI wdrożyła technologię robotów, natomiast wsporniki stołów spawalniczych z ulepszonymi systemami mocowania są własnymi opracowaniami firmy Touratech.

W dziale produkcyjnym Touratech pracuje obecnie łącznie 11 robotów spawalniczych. Przynajmniej trzy maszyny są stale wykorzystywane do spawania aluminium, pozostałe do spawania konstrukcji ze stali nierdzewnej. W idealnym przypadku maszyny pracują w systemie dwuzmianowym bez przestojów.

Roboty te przyczyniają się do ekonomicznej produkcji w zakładzie w Niedereschach, zwłaszcza jeśli chodzi o artykuły o średnich i dużych ilościach produkcji. "Czysty czas spawania niekoniecznie jest krótszy dzięki robotowi", wyjaśnia Thomas Besch. "Główną zaletą jest o wiele bardziej to, że - podczas gdy robot spawa - pracownik może zdjąć wcześniej wyprodukowany element, sprawdzić go i, najlepiej, już wstawić następny przedmiot".

Aby proces produkcyjny był jak najbardziej wydajny, każda cela spawalnicza jest wyposażona w stół obrotowy - dodaje kierownik procesu, Jochen Laufer. "Urządzenie mocujące jest ładowane po jednej stronie stołu obrotowego, podczas gdy spawanie odbywa się po drugiej. Gdy element jest gotowy, stół obraca się, element jest usuwany, a maszyna jest ponownie ładowana" - dodaje Laufer, wyjaśniając proces.

Znacznie szybszy obrót stołu w porównaniu do starszych systemów skraca czas procesu.

Obrót stołu w nowych komorach spawalniczych Moldes Epila trwa tylko 2,9 sekundy zamiast 12 sekund wymaganych przy użyciu starszego sprzętu. "Przy ilościach rzędu kilkuset tysięcy sztuk ta pozornie niewielka wartość składa się na zauważalny wzrost produktywności" - mówi kierownik procesu, podając liczby.

Aby zapewnić jak najbardziej efektywne wykorzystanie robotów, Touratech korzysta ze specjalnego systemu informatycznego, który precyzyjnie koordynuje moce przerobowe maszyn, zasoby osobowe i harmonogram produkcji.

À propos personelu. Dział spawania robotów firmy Touratech zatrudnia obecnie 24 osoby. Nikt tu nie obawia się, że kolega-robot może zabrać im pracę. Byłoby to również nieuzasadnione. Ze względu na ciągły rozwój Touratech i opracowywanie coraz to nowych produktów, firma zawsze będzie potrzebowała dobrych pracowników produkcyjnych.

Część szkoleń dla operatorów instalacji odbyła się w Moldes Epila w Saragossie, stolicy regionu Aragonii w północno-wschodniej Hiszpanii. Ale koledzy byli również intensywnie szkoleni przez specjalistów MEI podczas instalacji systemów w dziale produkcji Touratech.

Podczas gdy robot spawa po przeciwnej stronie stołu obrotowego, pracownik wyjmuje gotowy produkt spawany i ładuje urządzenie mocujące nowymi elementami.

Zasadniczo pożądane jest oczywiście doświadczenie w obróbce metali, a najlepiej także znajomość technologii spawania - mówi Thomas Besch, wyjaśniając umiejętności wymagane od pracowników obsługujących stanowiska spawalnicze. "W codziennej praktyce kluczowa jest jednak precyzja w ładowaniu urządzeń spawalniczych oraz w wizualnej kontroli obrabianych elementów".

Umiejętności wymagane od programistów systemów są znacznie wyższe. Oprócz podstawowego doświadczenia w programowaniu, wymagana jest tutaj solidna znajomość technologii spawania. "Programista musi zdefiniować ruchy robota tak, aby spełniały one wymagania dotyczące spoiny" - kontynuuje Besch. "Co oznacza, że oprócz kierunku i prędkości należy uwzględnić również precyzyjne ustawienie urządzenia spawalniczego".

Cztery nowe stanowiska spawalnicze wpisują się doskonale w filozofię Touratech, która zakłada ekonomiczną produkcję wysokiej jakości produktów w centrali w Niedereschach poprzez współdziałanie najnowocześniejszej techniki i doskonale wyszkolonych pracowników.

Programowanie robotów spawalniczych: Raz nauczone, nigdy nie zapomniane

Istnieją dwie dostępne metody, dzięki którym można "nauczyć" roboty zadań specyficznych dla obrabianego przedmiotu.

Korzystając z intuicyjnej metody "ready2_pilot", technik porusza robotem ręcznie. Mysz 6D jest używana do ustawiania ścieżek i punktów procesu. Oznacza to, że robot uczy się, jaką ścieżką podążać podczas procesu. Następnie należy zapisać czynności, które mają być wykonane w punktach procesu.

Podczas nauczania za pomocą "smartPAD" - panelu operacyjnego z interfejsem programowania - technik przechodzi do poszczególnych punktów procesu pracy i programuje wymagane polecenia dla każdej pozycji, takie jak włączenie / wyłączenie spawania, prędkość lub zmiana narzędzia.

Metoda ta jest nie tylko bardziej precyzyjna, ale każdy punkt musi być zbliżony tylko raz, aby zapisać pozycję i działania. Z tego powodu Touratech używa "smartPAD" do uczenia robotów spawalniczych.

Moldes Epila Industrial Machinery (MEI): Silni partnerzy

Moldes Epila Industrial Machinery (MEI) z siedzibą w Saragossie w Hiszpanii jest częścią Grupy Happich, podobnie jak Touratech. MEI specjalizuje się w produkcji maszyn i opracowywaniu rozwiązań dla zautomatyzowanych procesów produkcyjnych i przemysłowych.

Jako partner technologiczny MEI łączy podstawowe know-how w zakresie procesów z innowacyjną inżynierią i dostarcza specjalistyczne i zintegrowane rozwiązania całościowe.