Trzeci wymiar

Głowica tnąca okrąża obrabiany przedmiot ruchami, które są tak samo ostre jak i precyzyjne. Tu szeroki skręt, tam drobny ruch okrężny. Przy akompaniamencie syczenia, niebieskawa wiązka światła, pozornie bez wysiłku przenika przez aluminiowy arkusz. Znajdujemy się w dziale produkcji Touratech wyposażonym w lasery 3D.

Kiedy głowica frezująca, która jest niewiele większa od puszki po konserwach, jest z powrotem w pozycji wyjściowej, Marc Holder otwiera drzwi centrum obróbki. Jako inżynier procesu, Holder jest odpowiedzialny za ciągłą optymalizację wszystkich procesów produkcyjnych w Touratech. Aluminiowa część okazuje się być pokrywą kufra ZEGA. W czasie krótszym niż półtorej minuty laser 3D odciął nadmiar materiału pozostałego po procesie głębokiego tłoczenia i wywiercił dużą liczbę otworów.

Laser, to brzmi trochę jak science fiction. A jednak wiązka światła towarzyszy nam w życiu codziennym. Wskaźniki laserowe, odtwarzacze DVD, drukarki laserowe lub skanery przy kasie w supermarkecie - zastosowania laserów dotyczą prawie wszystkich dziedzin życia.

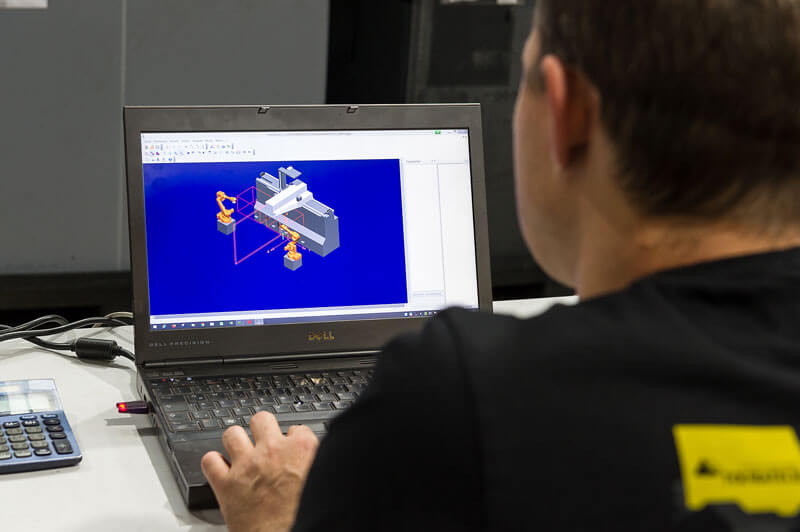

Program CAD dostarcza trójwymiarowe dane obrabianego przedmiotu.

Laser - co się za tym kryje

Mimo, że spotykamy się z nim niemal na każdym kroku, nadal nie ma jasności co do tego, czym właściwie jest laser. Często odpowiedzią na pytanie o zasadę działania lasera jest kolokwialne "coś związanego ze światłem". I to nie jest takie złe, ponieważ skrót laser oznacza Light Amplification by Stimulated Emission of Radiation (wzmocnienie światła poprzez wymuszoną emisję promieniowania). To przynajmniej obejmuje podstawowe zasady. Przejdźmy więc do szczegółów. W skład budowy każdego lasera wchodzi ośrodek czynny, układ pompujący oraz rezonator optyczny.

Układ pompujący dostarcza energię do ośrodka czynnego, która pobudza atomy ośrodka do emisji światła o ściśle określonej długości fali. W rezonatorze, którym w najprostszym przypadku są dwa równolegle ustawione zwierciadła, światło poruszające się prostopadle do zwierciadeł jest zawsze odbijane, światło o innym kierunku opuszcza rezonator. W ten sposób powstaje światło o jednolitym kierunku ruchu - warunek konieczny do uzyskania ostro zogniskowanej wiązki. Pewna ilość światła może opuścić rezonator przez otwór wyjściowy. Dzięki ogromnemu skupieniu wiązki laserowe mogą skoncentrować dużą ilość energii w małym punkcie.

Pierwszy działający laser został skonstruowany w 1960 r. przez amerykańskiego fizyka Theodore'a Maimana. W tamtym czasie Maiman, który był zainteresowany głównie badaniami podstawowymi, opisał swój wynalazek jako "rozwiązanie w poszukiwaniu problemu". Dzisiaj, jak już wspomniano na początku, obszary zastosowania lasera są niezwykle różnorodne. Także w przemyśle.

Topi się nawet stal

Przy odpowiedniej mocy lasera, cienka wiązka światła może nawet topić metale, dlatego lasery są dziś używane choćby do precyzyjnego cięcia, spawania, lutowania lub znakowania. "Ich precyzja, elastyczność i wydajność czynią technologie laserowe niezbędnymi w nowoczesnej produkcji" wyjaśnia Marc Holder. Touratech używa laserów w obróbce materiałów od ponad 20 lat. Dzięki wiązkom światła są na przykład wycinane dokładne kształty z aluminium i stali nierdzewnej, również za pomocą wiązki światła możemy precyzyjnie ciąć rury na odpowiednią długość lub precyzyjnie rozmieszczać otwory.

Nowy wymiar w najprawdziwszym tego słowa znaczeniu został nadany wraz z wprowadzeniem w 2013 roku technologii laserowej 3D. Podczas gdy do tej pory możliwe było tylko dwuwymiarowe cięcie, teraz możliwa jest obróbka brył o prawie każdym kształcie. Szczególnie w połączeniu z hydroformowaniem, które w Touratech uzupełnia tradycyjne konstrukcje spawane, niewiarygodna elastyczność technologii laserowej 3D jest na wyciągnięcie ręki.

Hydroformowanie umożliwia produkcję części o skomplikowanej, trójwymiarowej geometrii. Dobrym przykładem są tu osłony silnika serii "Rallye", które są dokładnie dopasowane do kształtu pojazdu. Te misternie uformowane konstrukcje z blachy mają zaokrąglenia, wypukłości i wgłębienia. Po wyjęciu z formy konieczne jest nie tylko odcięcie nadmiaru materiału na krawędziach, ale również wycięcie choćby otworów do mocowania.

Obrabiany przedmiot jest mocowany na solidnej "podporze". Teraz laser może przemieszczać się do dowolnego punktu zgodnie z tym, jak został zaprogramowany.

Precyzyjne osiąganie celu

Tutaj do głosu dochodzi laser 3D. Głowica tnąca może dotrzeć do dowolnego punktu na obrabianym przedmiocie i wykonać precyzyjne cięcia. Ale w jaki sposób głowica tnąca dociera z laserem do właściwego miejsca, aby rozpocząć swoją pracę? Efektywna produkcja wymaga przecież w dużej mierze zautomatyzowanego procesu, który gwarantuje maksymalną precyzję i powtarzalność.

Aby to zrobić, należy wiedzieć, że produkt istnieje jako trójwymiarowy model cyfrowy w programie CAD (Computer Aided Design). Każdy pojedynczy punkt jest dokładnie zdefiniowany w przestrzeni przez współrzędne w kierunkach X, Y i Z. W przypadku obróbki laserem 3D chodzi teraz o zdefiniowanie wspólnego początku obrabianego przedmiotu i lasera.

Aby to osiągnąć, obrabiany przedmiot musi być dokładnie umieszczony w centrum obróbki i utrzymywać swoją pozycję w przestrzeni podczas całego procesu cięcia. Wymaga to solidnego suportu, jak nazywa się specjalnie wykonane urządzenie do przytrzymywania obrabianego przedmiotu. Na suporcie znajdują się trzy punkty, do których zbliża się końcówka; w ten sposób maszyna "uczy się", gdzie i w jakiej orientacji w przestrzeni znajduje się obrabiany przedmiot.

Po ich ustaleniu każde cięcie, które ma być wykonane, jest niczym innym jak serią punktów w trójwymiarowym układzie współrzędnych. Przebieg cięcia jest zapisywany w programie, który jest przechowywany w centrum sterowania.

"Po precyzyjnym zamocowaniu obrabianego przedmiotu na wsporniku, kolega przy maszynie musi jedynie wybrać odpowiedni program cięcia i określić wymaganą liczbę sztuk", wyjaśnia Marc Holder. "Laser wykonuje wtedy swoją pracę w pełni automatycznie".

Program cięcia podaje współrzędne dla lasera.

Wydajność i elastyczność

Obecnie Touratech używa lasera 3D w centrum obróbczym z dwiema kabinami tnącymi. System może być elastycznie stosowany do obróbki bardzo różnych produktów i może być szybko przezbrojony.

Jedną z największych zalet jest jednak to, że w przeciwieństwie do innych metod obróbki materiału, nie trzeba budować skomplikowanych i drogich narzędzi. Dział konstrukcji oprzyrządowania musi jedynie wykonać podpory, a specjaliści z produkcji na podstawie modelu 3D za pomocą oprogramowania CAD/CAM piszą program cięcia. W ten sposób definiuje się przebieg cięć, a także prędkość posuwu lasera w poszczególnych obszarach.

Elastyczność lasera 3D jest szczególnie przydatna przy wykańczaniu elementów hydroformowanych lub głęboko tłoczonych. Aby wyciąć parę hydroformowanych osłon cylindrów dla aktualnego modelu R 1250 GS z półfabrykatu ze stali nierdzewnej i wykonać wszystkie wgłębienia i otwory, laser 3D potrzebuje zaledwie kilku minut.

"Bez lasera 3D potrzebowalibyśmy dodatkowej prasy do przycinania, co wymagałoby ogromnych inwestycji, oraz wielu innych etapów pracy nad otworami", mówi Marc Holder, wyjaśniając ekonomiczne aspekty wyboru technologii. "Wiele z naszych produktów, w swojej wyrafinowanej konstrukcji, stosując inny sposób nie byłoby ekonomicznie opłacalnych".

Dobre perspektywy na przyszłość

Nic więc dziwnego, że Touratech stale otwiera nowe zastosowania dla tej technologii w oparciu o bogate doświadczenie zdobyte w ciągu ostatnich lat z cięciem laserowym w dwóch i trzech wymiarach. "Ze względu na swoją elastyczność, laser zawsze daje naszym konstruktorom nowe możliwości dla jeszcze bardziej wyrafinowanych produktów, które mogą być wytwarzane przy konkurencyjnych kosztach", kończy swoje uwagi Holder. Można więc być pewnym, że w przyszłości napotkamy w motocyklach o wiele więcej części, które przynajmniej w jakiś sposób są związane z laserem.

Laser 3D wycina pokrywę kufra z wykroju (po lewej). Pozostały po wycięciu element zostaje poddany recyklingowi.

Jak działa laser

Podstawowa struktura lasera składa się z trzech elementów: Ośrodka czynnego, pompy i rezonatora.

Ośrodek czynny lasera może być gazem (np. dwutlenek węgla) lub ciałem stałym (np. szkło, rubin), w niektórych zastosowaniach stosuje się również ciecze.

Zadaniem pompy jest "wtłoczenie" energii do ośrodka. Do tego celu często stosuje się gazowe lampy wyładowcze lub mocne diody elektroluminescencyjne. Promieniowanie energii do ośrodka powoduje wzbudzenie zawartych w nim atomów. Wzbudzenie (znamy już angielski odpowiednik "stimulation" jako część akronimu laser) oznacza, najprościej mówiąc, że elektrony, które w stanie spoczynku krążą wokół jądra atomu na pewnym poziomie, są podnoszone na wyższy poziom, tj. dalej od jądra, poprzez dostarczenie energii. Jednakże, ponieważ atomy wolą istnieć w swoim naturalnym stanie, podniesiony elektron po pewnym czasie spada z powrotem na swój pierwotny poziom. Nadal jednak posiada on zbyt dużo energii jak na ten poziom i ta nadwyżka jest emitowana jako foton, jak fizycy nazywają "cząstkę światła", o bardzo określonej długości fali. W drodze przez ośrodek laserowy foton ten z pewnym prawdopodobieństwem wzbudza inne atomy, których elektrony z kolei emitują fotony, gdy wracają do swojego pierwotnego poziomu energetycznego. W ten sposób powstaje reakcja łańcuchowa.

Ponieważ poziomy energetyczne, które mogą być przyjęte przez elektrony, zawsze mają dokładnie takie same wartości, fotony emitowane podczas powrotu do pierwotnego poziomu mają identyczną długość fali, co odpowiada barwie światła. W przeciwieństwie do lampy żarowej lub słońca, które emitują szerokie spektrum różnych długości fal, a tym samym kolorów światła, laser jest monochromatyczny.

Przejdźmy teraz do trzeciego podstawowego elementu, czyli rezonatora. W najprostszym przypadku składa się on z dwóch równolegle ustawionych luster. Cząstki światła poruszające się prostopadle do luster są odbijane i pozostają w rezonatorze, gdzie wywołują dalszą emisję. Fotony poruszające się w innych kierunkach prędzej czy później opuszczają rezonator i nie odgrywają już żadnej roli. Ten równoległy kierunek ruchu cząstek światła powoduje, że promieniowanie lasera jest niezwykle skupione, które w przeciwieństwie do zwykłego światła nie rozchodzi się.

Jedno z dwóch luster jest częściowo przezroczyste, dzięki czemu część fotonów może opuścić rezonator w postaci jednokolorowej wiązki światła o dużej intensywności.